QIBR 딥 그루브 볼 베어링이 전동기에서 사용됩니다

QIBR 딥 그루브 볼 베어링이 전동기에 사용됩니다

베어링의 진동 값을 줄이고 그리스를 최적화함으로써 베어링의 표면 손상률을 감소시켰습니다

a) 도전 (현재 문제 및 해결되지 않은 이유)

중국의 중량 화물 애플리케이션이 빠르게 발전함에 따라, 전동기 축 받침의 하중 및 충격 진동이 크게 증가하여 전동기 축 받침의 신뢰성에 새로운 도전을 가져오고 있습니다. 전동기 축 받침의 사용 수명 동안 많은 축 받침 피로 고장 결함이 발생하였습니다.

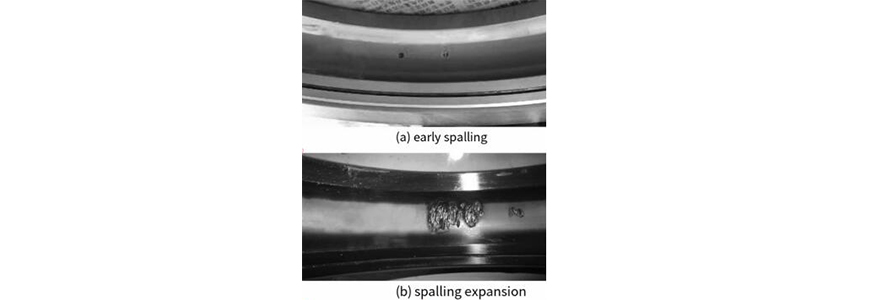

QIBR 기술자들은 고객이 제공한 딥 그루브 볼 베어링 의 외륜 표면 손상에 대한 검출 및 분석을 수행하였습니다. 데이터에 따르면, 딥 그루브 볼 베어링 의 외륜 표면 손상은 표면 아래에서 시작된 피로 박리로 나타났습니다. 주요 원인은 교대 하중 및 사용 환경의 불량 윤활과 같은 요인과 관련이 있습니다. 헤르츠 이론에 따르면, 롤링 접촉 하중의 작용 아래에서 구조가 변화하고, 미세 균열이 표면 아래에서 나타나기 시작합니다. 이러한 미세 균열은 일반적으로 롤링 접촉 표면으로 확장되고, 이후 작은 조각이 떨어지거나 점상이 떨어지며, 확대되어 대면적 박리를 형성하게 됩니다.

축 받침의 손상은 전동기 작동의 실패로 이어져 기관차 운행의 안전에 큰 위험을 초래합니다. 축 받침의 손상을 방지하는 방법은 현재 전동기가 직면한 큰 도전 입니다.

b) 솔루션 (QIBR가 문제를 어떻게 해결하는가)

QIBR 기술자들은 전동기의 진동 데이터를 분석하였습니다. 데이터에 따르면, 측정된 수직 진동은 3.56g, 표준 값은 3.06g, 외국 참조 값은 1.70g입니다. 측정된 측면 진동은 6.47g, 표준 값은 2.66g, 외국 참조 값은 0.16g입니다. 측정된 길이 방향 진동은 3.71g, 표준 값은 1.42g, 외국 참조 값은 0g입니다. 데이터에서 볼 수 있듯이, 고장난 축 받침의 세 방향에서 유효 진동 값이 표준 값 및 외국 참조 값보다 훨씬 높습니다. 특히, 측정된 측면 진동 값은 표준 값보다 2.5배 차이가 나며, 이는 깊은 홈 볼 베어링의 축 방향 하중을 크게 증가시키고 베어링 수명을 단축시킵니다.

QIBR 기술자들은 축 받침의 진동을 분석하고 조정하였습니다: 1. 축 받침 정확도 개선: QIBR는 축 받침 하중 문제를 해결하기 위해 P4급 정확도의 베어링을 제공합니다. 2. 균형 조정: 회전자 균형을 조정합니다. 3. 모니터링 장비 추가: 진동 모니터링 장비를 추가하여 베어링 작동 상태를 실시간으로 반영합니다. 4. 강성 증가: 베어링 지지 구조의 강성을 증가시키고, 설계에 따라 적절한 지지 구조와 베어링 하우징 기하학적 형태를 조정하여 베어링에 대한 충격과 불필요한 진동을 줄입니다.

QIBR 기술부서는 고객이 제공한 벗겨진 베어링 샘플과 벗겨지지 않은 베어링 샘플의 그리스를 검사하였습니다. 검사 결과, 그리스의 철 및 구리 마모 요소의 함량이 높고 그리스가 경화되며, 오일 분리가 증가하는 것으로 나타났습니다. 그리스는 검은색, 단단하고 건조한 상태입니다.

검사 보고서에서, 그리스 보충 주기가 실제 작동 조건에서 전동기 축 받침의 그리스 보충 요구 사항을 충족하지 못한다는 결론이 도출되었습니다. 이 현상을 변화시키기 위해, QIBR 기술자들은 베어링 그리스 보충 주기, 그리스 오일 주기 및 그리스 유형을 최적화하였습니다. 매년 또는 20×10^4km 운전 시 240g의 그리스를 보충하는 주기를 3개월마다 또는 6×10^4km 운전 시 100g의 그리스를 보충하는 것으로 최적화하였습니다. 또한, 중량 하중과 큰 진동 및 충격의 작동 조건을 고려하여, 마모 방지 및 극압 성능이 더 강한 그리스를 사용하여 그리스 오일 필름의 강도를 높이고 베어링 진동을 완충 및 흡수합니다. 우수한 윤활 및 흐름 극압 그리스는 윤활 필름의 강도를 높이고 베어링의 효과적인 윤활을 보장할 수 있습니다.

최적화 계획을 시행한 후, 100×10^4km 운전 후 전동기 축 받침은 양호한 상태를 유지하였습니다. 얻어진 데이터는 최적화 계획이 깊은 홈 볼 베어링의 피로 박리 고장 문제를 효과적으로 해결하고, 베어링 고장으로 인한 기관차 손상 및 유지 보수를 줄이며, 기관차 운행의 안전을 보장하는 데 기여했다는 것을 보여줍니다.

c) 결과

- 베어링의 설계 및 설치를 최적화하여 운영의 안정성과 신뢰성을 향상시켰습니다.

- 전동기의 전체 성능을 개선하여 베어링 고장으로 인한 가동 중지 시간을 줄였습니다.

- 장비 유지보수 비용과 가동 중지 빈도를 낮추어 기관차의 운영 효율성을 향상시켰습니다.

- 윤활유의 관리 및 보충 주기를 개선하여 베어링의 지속적인 윤활을 보장했습니다.

- 깊은 홈 볼 베어링의 피로 박리 문제를 줄여 장비의 수명과 안전성을 향상시켰습니다.

고객 평가

전통적인 딥 그루브 볼 베어링 을 사용한 지 얼마 되지 않아, 많은牵引 전동기가 수리를 요청하고 운영이 중단되었습니다. 회사의 기술 부서가 베어링 유지보수를 진행하는 과정에서 베어링 표면 손상 현상이 심각하다는 것을 발견했습니다. QIBR 기술자들과 소통한 후, 그들은 최적화된 QIBR 깊은 홈 볼 베어링을 제공하였고, 베어링의 과도한 진동 문제를 줄이고 베어링에 적합한 윤활유와 보충 주기를 선택했습니다.

엔지니어는 QIBR을 높이 평가하며, 우리는 계속해서 QIBR의 전문 제품과 서비스를 선택할 것입니다.